在銅合金材料行業中,采用高電流密度,意味著更高的單位面積產能和更高的生產效率,在合理范圍內追求高電流密度已成為銅合金材料工藝發展的趨勢,但是常規不銹鋼陰極電解技術電流密度一般為280~320A/m2,如果進一步提高電流密度,往往會出現濃差極化和陽極鈍化等現象,導致陰極銅質量難以達標,能耗飆升。銅合金材料要突破這個技術瓶頸,必須在銅合金材料工藝技術上進行大的變革,改變傳統電解槽內的電解液流場,增加電解液與陰極的接觸機會。

銅合金材料生產由于受當時材料和裝備技術的制約,雖然電流密度和陰極銅質量比常規銅合金材料有所提升,但未能實現高電流密度的生產。目前通過基礎理論和計算機仿真研究、水力模擬實驗以及在貴溪冶煉廠銅合金材料生產系統進行的工業化試驗等過程,反復調整工藝參數、優化裝備結構,攻克了一道道技術難關,最終創立了銅合金材料雙向平行流循環方式及最佳流場技術。

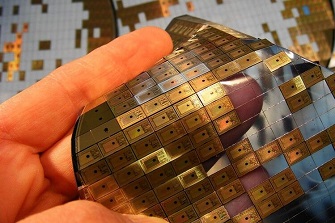

目前銅合金材料研究出雙向平行流技術和功能一體化精準集成的專用電解槽,開發了高精度自動化起吊設備和出裝槽控制系統,再通過集成平衡導電、高位槽直接供液等技術,形成了先進的雙向平行流高電流密度銅合金材料生產工藝和成套裝備。為工藝量體裁衣自主制造了國產化的相應設備,形成了工藝技術與設備交相輝映、相得益彰的良好格局,推進了銅工業向科技型工業的強勢轉化升級。

新時代,新技術層出不窮,我們關注,學習,希望在未來能夠與時俱進,開拓創新。