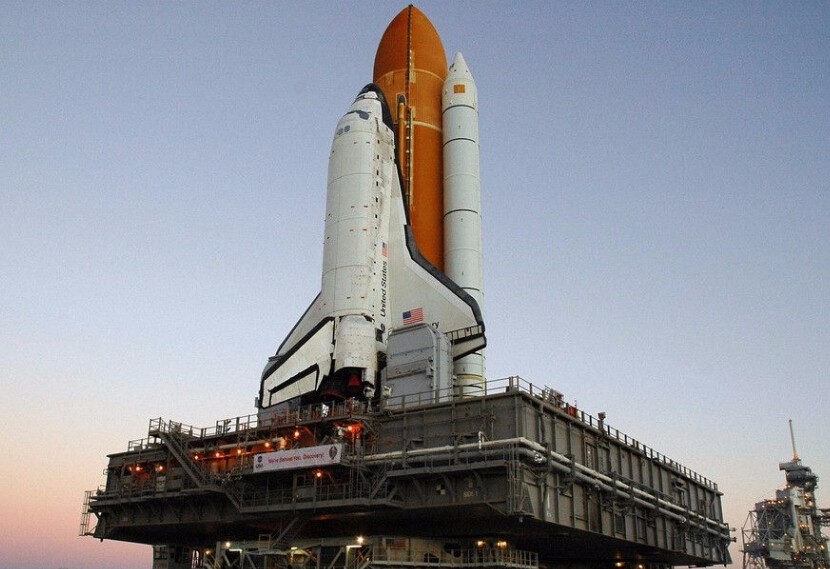

鈦合金材料具有良好的室溫、高溫機械性能、優異的抗疲勞和抗裂紋擴展能力,已廣泛用于制造飛船導彈上的壓力容器,火箭發動機殼體,飛機蒙皮、肋、腹板等領域,是宇航、航空國防工業的重要材料。

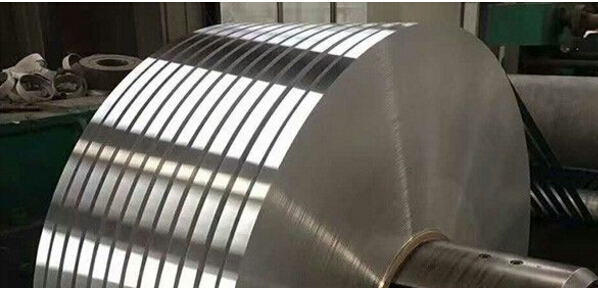

當前,全球對鈦合金材料薄板的需求日益增多,面對市場需求,針對鈦合金材料的材料特點,于2016年開始對鈦合金材料薄板的生產工藝進行研發,經多年深耕,近日,申吉鈦業在鈦合金材料薄板技術方面取得新突破,形成了自主研發的生產和技術體系,其中包括鈦合金材料交叉軋制與β熱理工藝、自主研發的疊軋與包覆軋制工藝、鈦及鈦合金材料溫軋技術、自主研發的氣氛保護可控冷卻重力蠕變矯形技術等一系流整流程的關鍵技術。

近年來,隨著全球航空宇航工業的迅速發展,以及鈦合金材料薄板超塑成形-擴散連接新技術的應用,國際、國內對鈦合金材料薄板的需求量越來越大。國內鈦合金材料薄板的生產,目前大多數仍采用單片法軋制,由于鈦合金材料低溫塑性差,冷變形加工硬化大,采用單片法生產薄板極其困難。其冷軋程度變形率不超過25%,且需要多次的冷軋和中間退火、堿酸洗,并在軋制中易出現裂紋、裂邊、掉渣、壓坑等工藝缺陷。據有關資料統計,在TC4薄板生產中,堿酸洗和打磨造成的無形損失高達3O%左右,綜合成品率只有35%左右,且生產周期長,性能不穩定。

綜觀當前全球主要的合金薄板生產商,有色金屬加工廠從1987年就開始了TC4薄板生產新工藝的試驗研究,已采用包覆疊軋工藝生產出0.6mm厚的TC4薄板,現已批量投入生產;俄羅期AVSMA-VSMPO、美國活性金屬公司(RMI)及日本NKK公司,均采用包覆疊軋工藝來生產鈦合金材料薄板。

關注行業動態,了解產業信息,以實現與時俱進,開拓創新,穩步發展。